当社グループは、2040年長期ビジョンに描いたあるべき姿「技術立脚型企業」の実現に向けた事業基盤の確立を目指し、2017年より「IoT5+1ヵ年計画」を推進してきました。事業のあらゆる分野において生産性・品質の向上、予防保全の高度化、安全性向上、環境負荷の低減を進めていくため、IoTやAIの活用を進めています。

当社グループの中核製品である非鉄金属素材は、社会や産業、テクノロジーの変化に対応した絶え間ない創造と革新が要求されます。当社グループはそのスピードに遅れることなく、自社のプロセス革新を進めなければなりません。それには先端的なデジタル技術の導入・実装が不可欠であり、革新の主体となる現場と課題認識の共有を綿密に行い、計画を遂行していく必要があります。

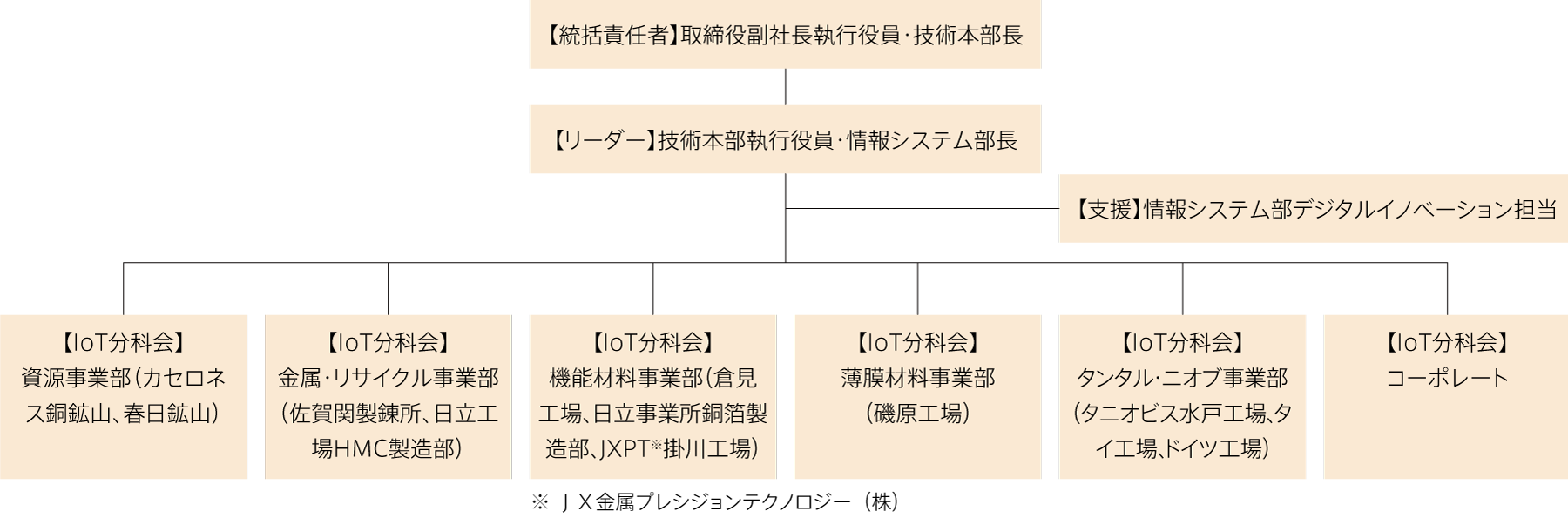

IoT5+1ヵ年計画では、「技術本部」を統括組織とし、事業部ごとに設けた「IoT分科会」が主導で施策を展開、「情報システム部デジタルイノベーション担当」が推進事務局を務め、技術支援を行う体制を敷きました。各施策は、IoT・AI技術の導入によるプロセス自動化(コスト削減、リードタイム短縮)、工程のアナログ情報(紙、帳票など)のデジタル化とそれらの情報蓄積を全事業で進めていきました。その際、実用化前段階の新しい技術にも実証試験として取り組んでいます。そのほか、量子アニーリングコンピュータを活用した最適化計算技術の検証、衛星を利用したSAR測量技術による地形変動・地すべりの監視など将来性の高い要素技術にも取り組んでいます。

IoT5+1ヵ年計画によって推進した施策は、実証実験ベースで約120件にのぼり、複数の実用化案件が生まれているとともに、関係部門にデータ基盤が整いつつあります。2021年度からはDXのさらなる深化・加速を図るため、「IoT・AI6ヵ年計画(2023~2028年)」の策定を開始しました。

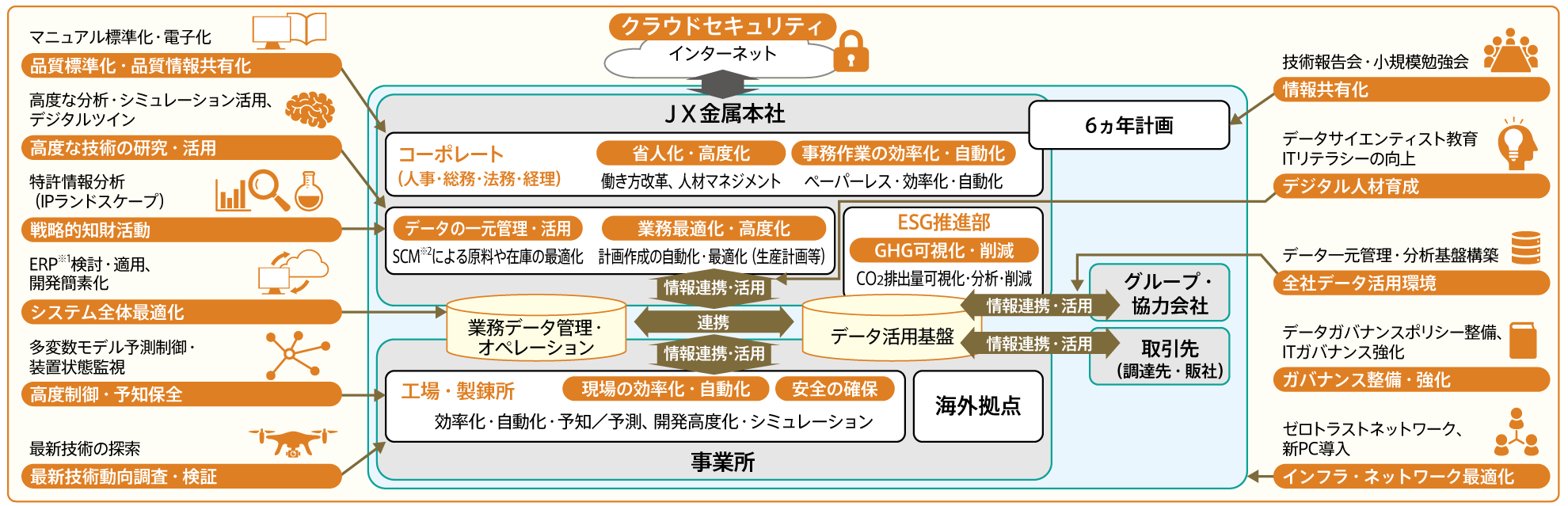

本計画では、事業環境の変化も踏まえた新たな課題抽出を行い、収集したデータを製造工程にフィードバックして利活用する試みや、営業・物流領域の課題解決、脱炭素を目的としたIoT技術の導入等も新たな施策として加えています。また、サプライチェーン全体でDXを進め、お客様への価値創出に取り組むとともに、人材の確保・育成、働き方の課題に対しても、より積極的にデジタル技術の活用を進めていく狙いです。

これまで分科会で行ってきた活動を全体最適の観点で再構築。2028年までの6ヵ年で新ネットワークを活用したデータ統合のインフラ基盤を整備し、デジタルツインも活用し、新しいバリューチェーンにつなげていきます。

チリのカセロネス銅鉱山では、IoT技術を中心とした先端技術の導入を推進し、採鉱重機や選鉱関連設備の状態監視機能(データ採取および報告)、カメラ設置によるトラブルの早期発見および操業の制御高度化など多岐にわたる取り組みを進めています。

優秀なチリ側スタッフのアイデアを活かす体制を構築し、日本から出向している技術者も一体となって活動することで、鉱石処理プラントのさらなる成績向上とより安定した操業を目指しています。これらを成功事例に佐賀関製錬所など、他拠点への横展開も進めています。

カセロネス銅鉱山の鉱石処理プラント

当社グループでは、蓄積したマテリアルリサイクル技術の強みを活かし、リサイクル原料の割合を大幅に高めたハイブリッド製錬技術の確立を目指しています。リサイクル原料比率の引き上げに伴う増集荷に対応するために、原料調達~操業における一連のプロセスの効率化・管理強化を進めています。原料や各工程のデータを集約し、必要な情報をフィードバックさせる仕組みの構築により、タイムリーな原料集荷や生産予測精度のアップにつなげ、全体最適の追求と生産性改善を図っていきます。そしてサステナブルカッパー・ビジョンの実現に向けて、「2040年にリサイクル原料比率(原料投入比率もしくは製品中の含有比率)50%以上」の目標に引き続き挑戦していきます

佐賀関製錬所(大分県)

佐賀関製錬所の転炉

那須工場の先端材料の生産工程では、画像処理技術を活用した自動化を進めています。マイクロコネクタなどの精密部品の検査工程では、複数枚の画像に基づく不良品の選別・絞り込みを実施しています。画像解析の際、被写体を精緻かつ安定的に判別できる画像を撮影することが重要であるため、実際の工程にさまざまな位置と角度で多数のカメラを設置して、撮影環境や撮影方法の検証を繰り返しました。

ある製品(長さ約1.5ミリの電子部品)では、製品1個に対し、10台のカメラで34枚の接写ができる装置を開発。得られた画像に処理を施し、合格品か否かの判定を行います。これにより、最終工程の目視検査まで発見できなかった表面上の欠けや凹凸等の不良を工程内で判定、除去することができるようになりました。検査の少人化・効率化に加え、不良品のフィードバックが早くなり、工程改善が進んだことで不良率そのものも低減するだけでなく、従来は分からなかった不良要因の解析にも活用しています。

那須工場の生産ライン

原料粉体からスパッタリングターゲットの半製品を製造する工程では、原料粉の条件と不良発生の関係をデータ解析し、製造部門にフィードバックすることで不良率の低減を図っています。また、スパッタリングターゲットの半製品を形状成型する工程では、半製品を加圧加工します。従来、重さ数十kgの半製品を設備に人手でセッティングすることが必要であったため、オペレーターの負荷が非常に高い作業でした。そこで、変形した半製品の形状を画像判定することにより、適正な加工方法を計算し、アーム型ロボットと組み合わせることでセッティング作業の自動化を図りました。これにより、オペレーターの負荷軽減と作業の安全性向上だけでなく、無人での作業を可能とし、生産性向上にも寄与しました。

アーム型ロボットを活用した自動検査システム

研究開発部門では、最新の深層学習技術である量子化学計算を高速化する分子シミュレーションソフトウエアやマテリアルズインフォマティクス技術を用いて、銅合金や固体電解質などの新規材料探索を実施しています。シミュレーションチームは材料開発グループにヒアリングを行い、それぞれの材料テーマに即したアルゴリズムをカスタマイズし、新規材料の研究と予測に役立てています。

シミュレーション取り組み中の様子

当社グループでは、最新のリアルタイムシミュレーション技術や人工知能手法を積極的に取り入れ、材料探索だけでなく、設計や製造工程にも多様なシミュレーションを活用していきます。それによって、将来的には、研究開発から製造、販売、さらにはお客様先まで適用できるデジタルツイン基盤の構築を目指しています。

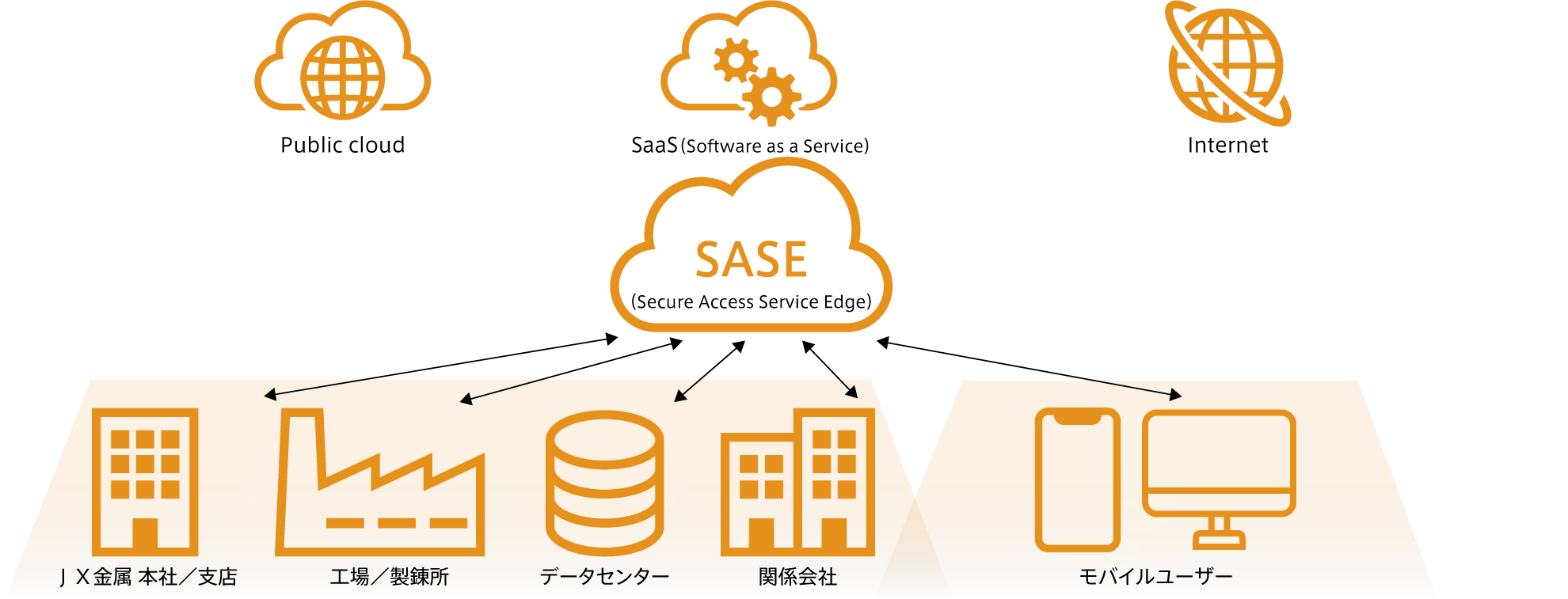

コロナ禍における働き方の変化、取引先からのセキュリティ対策強化の求めに対応し、当社グループではゼロトラストの概念に基づいた自社ネットワークの刷新を進めています。これは、現時点では最先端のクラウド型セキュリティサービスを活用し、従来のインターネットとの境界型ネットワークでは実現できないセキュリティ管理を端末、ユーザーレベルで可能とするもので、グループ全体のセキュリティレベルが均質的に底上げできます。既に、JX金属本社および事業所等で稼働を開始しており、国内外のグループ会社に順次、展開を進めていきます。

2019年度よりデジタル人材のリソース増強と育成強化に取り組んでいます。データサイエンティスト教育では、若手社員には初級、中堅社員には中級のプログラムを実施するなど、社員それぞれのレベルに応じた研修プログラムを拡充してきました。2021年度からはeラーニングによるフォロー教育、2022年度には全社員対象のリテラシー教育を開始する計画です。

また、東北大学との共同研究や滋賀大学大学院データサイエンス研究科への社員派遣等、教育機関との連携も強化し、DX教育のレベル向上に取り組んでいます。

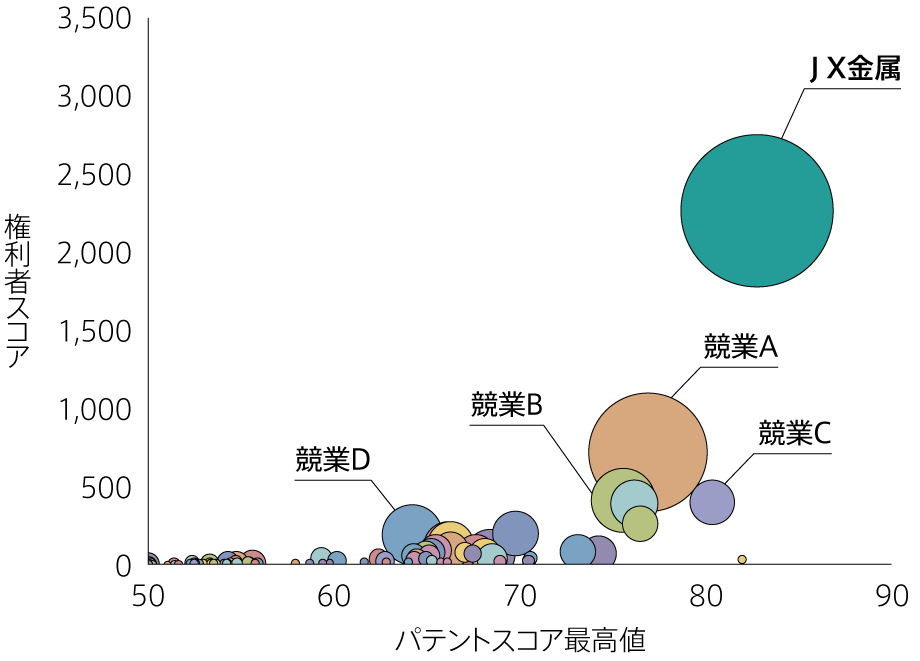

当社グループでは、特許情報を技術トレンド把握のためのビッグデータと捉え、侵害予防や特許性判断の目的だけでなく、さまざまな目的で活用しています。例えば、自社・他社の知財情報を事業情報、市場情報などと組み合わせて調査・分析を行うことにより(IPランドスケープ)、顧客ニーズ・技術動向の変化を先取りし、開発テーマ創出、パートナー探索等に貢献しています。2021年度は、社内のIPランドスケープ活動を推進するためにワークショップを開催し、知的財産担当者とマーケティング担当者とで模擬IPランドスケープを行いました。

ワークショップの様子

※ (株)パテント・リザルト「Biz Cruncher®」を用いて当社作成

JX金属(株)

執行役員 技術本部情報システム部長

総務部審議役

海老原 博幸

当社グループが全社全分野でのDX推進にいち早く舵を切ったのは、「急速な事業環境の変化に対応するためには、最先端デジタル技術の活用が不可欠であり、失敗を覚悟してでも早い段階から取り組まなければ、非鉄金属業界のリーダーであり続けることは不可能である」という明確な危機意識を持っていたことにあります。

事業部ごとの分科会メンバーが中心となり、各工場の現場技術者と密に連携しながら、新規技術の導入支援を行ってきましたが、まったく新しい技術に対して積極的に取り組めるよう、実証実験として進める制度を導入したことが大きな成果につながったと考えています。5年間で約120件の実証を行い、結果として実用化に至らなかった案件もありましたが、それらについても原因を究明し、次の施策に活かすという前向きな意識が現場関係者に生まれ、失敗を恐れずチャレンジする風土が全体に根付いたように思います。

これまでの計画は、ボトムアップによる工場単位の個別最適の活動が中心でしたが、自動化や効率化を進める中で、アナログデータからデジタルデータへの置き換えが進み、情報を集約する基盤も整ってきています。2023年度からの「IoT・AI 6ヵ年計画」では事業ごとに工場間や事業所間の枠を超えて俯瞰し、サプライチェーン全体でのデータ活用を主眼に置き、全体最適を目指した施策を展開していきます。

当社グループの主力製品である銅は、社会のDXを促進するために欠かせない素材であり、我々は「技術立脚型企業」としてお客様や市場からの要求に応えていかなければなりません。グループのDX戦略をさらに加速し、迅速な技術開発体制と高効率な収益体制の確立を早期に実現していきたいと考えています。